Résumés

Résumé

Cet article présente la démarche et l’évaluation d’une intervention participative fondée sur une formation dispensée auprès de groupes Ergo réunissant des cadres et des employés du secteur de la production de métal chaud. La formation portait d’abord sur le diagnostic ergonomique et puis sur la transformation des situations de travail. L’évaluation de type réaliste porte sur le processus et les résultats. Elle montre que la concrétisation des projets d’amélioration dans les usines implique certes des acquis relatifs à l’analyse du travail obtenus par la formation, mais aussi que les participants à la formation détiennent ou développent une connaissance riche des processus de conduite de projets — formels et informels — propres à l’usine.

Summary

Musculo-skeletal disorders (MSDs) are a growing concern in many workplaces. Certain risk factors present in work activity are known to contribute to such disorders. Examples would include awkward postures and forced and repetitive gestures. An ergonomic analysis of job tasks, including observation of the activity in question, highlights the presence of risk factors and helps in understanding the determinants of MSDs. Changes can then be made to the determinants, thus reducing the risk factors.

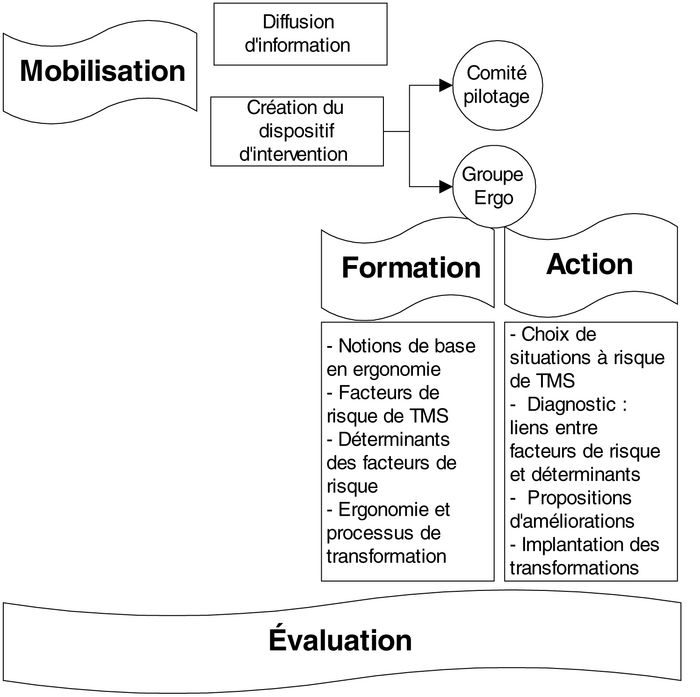

The action research program reported in this article was carried out over a period of 24 months by a team composed of four ergonomists and one sociologist. The implementation process was documented in various contexts, and the results were assessed using a realistic approach. The intervention program, implemented in two factories, was divided into three components : mobilization, training and action.

Mobilization. Two main activities were carried out to obtain the company’s commitment to the project : first, a structure for the intervention was set up ; second, information was circulated throughout the company on both the program and its implementation. For each factory, the intervention structure was composed of Ergo groups that became the main players in the process, together with a steering committee that served as an interface between the research team, the Ergo groups and the company. The members of the Ergo groups were selected to complement one another. For example, a group would be composed of a production employee, a maintenance employee, a first level manager (e.g. supervisor), a technical officer (a technician or engineer) and a health and safety officer (physician, prevention officer or workplace health and safety consultant). The Ergo group members attended training given by the ergonomists and were involved in a set of actions ranging from the selection of a working situation in which MSD risk factors were present, to diagnosis and then to the implementation of projects for change.

Training. Training was given to the seven Ergo groups (four in factory A and three in Factory B). It was divided into four two-day units comprising theoretical sessions and practical work, and was spread over a period of six months. The group members met between the units to do their practical work. The four units were as follows : (1) Portrait of the Working Situation, (2) Identification of the Risk Factors in the Selected Situation, (3) Analysis of MSD Risk Factor Determinants, and (4) Changes to the Working Situation.

Action. On the basis of interviews and data available in the factory, each group put together a portrait of a working situation in which MSD risks were present. It then observed the selected situation and made videos. The videos were analyzed to break down the activities and identify the risk factors (postures, force, duration, etc.). Examination of the operations identified as being most at risk led to an analysis of the risk factor determinants, i.e. the elements of the working situation that contributed to the presence of the risk factors. Participants were then invited to explore several families of determinants, including tools, equipment, layout, processes, work organization and training. They met for a brainstorming session at which a certain number of changes were proposed. The proposals were screened and transformed into projects that were then submitted to the steering committee.

In personal logbooks set up at the beginning of the project, the ergonomists listed a total of 150 activities carried out in the two factories. The principal activities were meetings with the Ergo groups, shift meetings and work observation sessions. A sociologist specialized in evaluation was asked to monitor the program by analyzing the logbook notes and recordings of the ergonomists’ meetings. He also recorded the meetings of the steering committees in the two factories at the end of the training period, as well as the individual interviews with all steering committee and Ergo group members at the end of the intervention (a year later).

The Ergo groups analyzed nine working situations. The nine diagnoses generated 40 projects for change. For each working situation diagnosed, the ergonomists produced a review of changes from on-site observations. The purpose was to ensure that the changes had actually been implemented and the project goals achieved. Subsequently, using the logbooks and other documents produced by the participants, they reconstituted the trajectory of each change, attempting to highlight the elements that facilitated implementation and the obstacles encountered during the process.

Most of the projects initiated and implemented by the people who took part in the initial training were concerned with equipment and had short decision circuits. Projects were also more likely to be implemented if the MSD issue was linked to safety, quality or other issues of importance to management. Lastly, the transformation from proposed solution to project for change was essential for implementation to take place. In addition to the work analysis skills learned during the training sessions, the projects required a rich knowledge of the factory’s own formal and informal project implementation processes.

Resumen

Este articulo presenta el procedimiento y la evaluación de una intervención participativa basada en la formación dispensada a grupos Ergo constituidos de cuadros y empleados del sector de la producción de metal fundido. La formación comenzaba tratando sobre el diagnóstico ergonómico y luego sobre la transformación de situaciones de trabajo. La evaluación de tipo realista abarca el proceso y los resultados. Se muestra que la concretización de proyectos de mejoramiento en las fabricas implica, por supuesto, tener conocimientos de base del análisis del trabajo obtenidos mediante la formación, pero requiere también que los participantes a la formación tengan o desarrollen un amplio conocimiento de la conducción de proyectos — formales e informales — propios de la fabrica.

Corps de l’article

De nombreuses entreprises font appel à l’ergonomie pour contribuer à l’amélioration des situations de travail. Au cours des dernières années, plusieurs recherches ont porté sur des approches « participatives » où les acteurs des milieux de travail sont intégrés, à divers degrés et selon différentes modalités, à des interventions ergonomiques (voir la revue de Haines et Wilson 1998). La prévention des troubles musculo-squelettiques (TMS) est souvent l’objectif visé par de telles interventions. En effet, depuis plusieurs années, la présence de TMS constitue une préoccupation importante des entreprises et des organismes d’indemnisation des travailleurs accidentés du travail. Au Québec, la Commission de la santé et de la sécurité du travail a déboursé en 1999 plus de 100 millions de dollars canadiens[1] (CSST 2000a, 2000b) pour indemniser des travailleurs victimes d’incapacités au dos ou aux membres supérieurs au cours de l’année. Même si les mécanismes reliant certaines caractéristiques du travail à l’apparition des lésions ne sont pas complètement élucidés, les postures contraignantes et les efforts, modulés par la durée et la répétition, sont tout de même reconnus comme facteurs de risque (Kuorinka et Forcier 1995). L’analyse ergonomique permet de révéler par l’observation de l’activité de travail la présence de ces facteurs de risque et d’en comprendre les déterminants. Par exemple, les postures contraignantes observées peuvent être dues aux caractéristiques d’un aménagement, d’un équipement, d’un outil. Le questionnement mis en oeuvre lors de l’analyse de l’activité pour comprendre l’origine des facteurs de risque observés peut dépasser le dispositif technique en mettant en cause des éléments plus macroscopiques, comme le procédé utilisé ou encore, l’organisation du travail. Les déterminants mis en évidence comme sources des facteurs de risque deviennent ainsi des cibles de transformation pouvant faire l’objet de projets menés par l’entreprise.

L’intervention qui est discutée ici se situe dans la foulée de plusieurs travaux d’ergonomie participative menés par l’Institut de recherche Robert Sauvé en santé et en sécurité du travail (IRSST) du Québec (St-Vincent, Toulouse et Bellemare 2000). Il s’agit d’une intervention qui vise la prévention des troubles musculo-squelettiques et qui mise sur la formation des acteurs de l’entreprise à l’analyse ergonomique du travail (AET) considérée ici comme un moyen d’action indirecte de l’ergonome (Rabardel et al. 1991). En effet, au cours d’une formation-action (Teiger et Montreuil 1996), les participants sont invités à réaliser un diagnostic ergonomique dans une situation de travail donnée puis à participer à des projets de transformation visant à réduire les risques constatés. Cette réduction des risques de TMS doit s’opérer tout en maintenant ou en améliorant l’efficacité du système de production ; les changements apportés ne doivent pas non plus créer de nouveaux risques.

Cette intervention s’appuie sur deux prémisses majeures : premièrement, elle reconnaît le savoir des différents acteurs des milieux de travail quant aux conditions d’exécution du travail et quant au processus de transformation des situations de travail dans leur entreprise ; deuxièmement, elle reconnaît également la capacité de ces acteurs à définir quels éléments de la situation de travail doivent être transformés et à initier des changements appropriés, s’ils disposent de connaissances et d’outils adéquats (Teiger et Montreuil 1996).

Si l’implantation de changements dans les situations de travail étudiées est considérée comme un indicateur de succès des démarches participatives, peu d’études l’ont analysée en tant que processus. C’est en nous référant à une approche de conduite de projets (Daniellou 1987 ; Baradat 1999) que nous caractérisons les changements survenus dans neuf situations de travail ayant été l’objet d’un diagnostic réalisé par des groupes Ergo dans le cadre d’un programme de prévention des troubles musculo-squelettiques implanté dans deux usines de production primaire d’aluminium du Québec (Canada).

Menée sur une période de 24 mois par une équipe d’ergonomes, cette intervention a été l’objet d’une évaluation par un sociologue, selon l’approche de l’évaluation réaliste (Pawson et Tilley 1997). Ce regard extérieur a permis de décrire l’intervention en tant que processus et de dégager des pistes pour des interventions futures qui feraient appel à la participation des acteurs ou qui auraient pour objectif la réalisation de transformations de situations de travail. Dans le présent article, nous décrivons d’abord l’intervention telle qu’elle a été réalisée et nous exposons une partie des résultats, soit le type de transformation auxquelles l’intervention a conduit. Nous analysons quelles sont les transformations proposées à l’issue des diagnostics et nous soulignons certains faits saillants des trajectoires variées qui mènent d’une idée à sa concrétisation ou non. Nous concluons par un retour sur certains éléments de notre intervention, en particulier, la formation donnée et les structures de participation mises en place.

Démarche méthodologique

Présentation de l’entreprise et de la demande

L’entreprise où s’est déroulée cette recherche-intervention avait déjà collaboré avec certains d’entre nous au développement d’outils (Garrigou, Bellemare et Richard 1995) pour aider les concepteurs à mieux prendre en compte l’activité réelle de travail au cours des projets industriels, comme le préconise Daniellou (1987). Il s’agit d’une multinationale produisant de l’aluminium et qui compte plusieurs installations au Canada. Des comités paritaires de santé et sécurité au travail y sont actifs en prévention depuis plusieurs années et des délégués syndicaux sont affectés, un certain nombre d’heures par semaine, à des activités de prévention. De plus, différents programmes sont en vigueur afin de prévenir les atteintes à la santé et à la sécurité du personnel, les procédés industriels utilisés comportant des risques non négligeables, notamment de brûlures et d’explosions. Au cours des dernières années, le service de santé de l’entreprise a constaté, dans plusieurs établissements, un accroissement des troubles musculo-squelettiques aux membres supérieurs et au dos. Le service d’ergonomie a, quant à lui, initié la mise sur pied de groupes Ergo dans plusieurs de ses établissements et souhaite renforcer cette initiative dans deux de ses usines. Le recours à cette approche permet de contribuer à la prévention des TMS par des activités de diagnostic et de transformation des situations de travail réalisées par les acteurs concernés. En effet, chaque groupe a comme mandat d’analyser une situation de travail à risque de TMS par la démarche ergonomique afin de proposer et de mettre en oeuvre des transformations permettant de réduire les risques mis en évidence (St-Vincent, Chicoine et Simoneau 1998). En plus de produire des effets visibles dans le milieu, cette approche permet au personnel impliqué dans les groupes de développer des connaissances et savoir-faire en ergonomie. Les usines A et B, retenues pour participer à l’intervention, comptent respectivement 300 et 564 employés et le personnel de production y est syndiqué. Les parties sociales (direction et syndicat) ont demandé l’intervention et elles ont accepté de participer à la recherche.

Le programme d’intervention et son implantation

Le programme proposé aux deux établissements comporte trois volets : (1) la mobilisation de l’ensemble des acteurs de l’établissement, (2) la formation de certains d’entre eux et (3) l’action sur les situations de travail. La figure 1 présente la logique du programme d’intervention.

La mobilisation

Deux activités principales visent à assurer l’engagement de l’entreprise dans l’intervention : d’abord, la création d’un dispositif d’intervention puis, la diffusion d’information, dans l’ensemble de l’établissement, sur le programme et son implantation.

Création du dispositif d’intervention. L’équipe de chercheurs a rencontré les représentants des parties sociales afin de mettre en place les structures d’intervention dans chacun des établissements : d’une part, les groupes Ergo qui sont les acteurs principaux de la démarche et, d’autre part, le comité de pilotage qui sert d’interface entre l’équipe de recherche, les groupes Ergo et l’établissement. Chaque groupe Ergo se caractérise par la complémentarité de ses membres ; il peut compter un employé de production, un employé d’entretien, un gestionnaire de premier niveau (superviseur par exemple), du personnel technique (technicien ou ingénieur), du personnel affecté à la santé et à la sécurité du travail (médecin, représentant à la prévention[2] ou conseiller en santé et en sécurité du travail). Les membres du groupe Ergo participent à la formation donnée par les ergonomes de même qu’à différentes actions qui vont du choix d’une situation de travail à risque de troubles musculo-squelettiques à la mise en oeuvre de projets de transformation, en passant par la réalisation d’un diagnostic.

Figure 1

Logique du programme d’intervention

Quant au comité de pilotage, il est chargé de faciliter l’implantation du programme et d’en modifier au besoin le déroulement. Par exemple, on fera appel à lui, en début d’intervention, pour entériner le choix des situations de travail qui seront retenues pour l’analyse et, par la suite, pour approuver et rendre possible les transformations proposées par les groupes Ergo. On y retrouve des représentants de la direction, du service d’ingénierie, du service de santé et sécurité au travail et du syndicat.

Diffusion d’information dans l’établissement. Le service d’ergonomie, le service d’ingénierie, la direction des deux établissements et les représentants syndicaux ont été impliqués dans la préparation du programme d’intervention, lors de plusieurs rencontres de travail. Cette phase essentielle permet aux usines de déterminer qui participe aux groupes Ergo et au comité de pilotage, quels sont les postes qui se prêtent bien à l’intervention et quelles sont les possibilités d’allouer des budgets aux projets de transformation qui découleraient des propositions faites par les groupes Ergo. Puis, l’ensemble des travailleurs de chaque usine est informé de la nature de l’intervention, de ses objectifs et des acteurs impliqués. Ces communications se font lors de rencontres avec le personnel au début de chaque quart de travail et par un dépliant d’information remis à chaque travailleur. Des membres de l’équipe de recherche accompagnés du représentant à la prévention et du conseiller en santé et en sécurité du travail (SST) sont alors présents. De plus, comme nous l’indiquons ci-après, les travailleurs des postes touchés par l’intervention sont informés à plusieurs reprises des travaux en cours par les membres du groupe Ergo.

La formation

Les activités de formation sont destinées aux sept groupes Ergo (quatre à l’usine A et trois à l’usine B) et regroupées en quatre modules de deux jours, comportant chacun des séances théoriques et des travaux pratiques. Le tout se déroule sur une période de six mois et, entre les modules, les membres des équipes se rencontrent pour compléter les travaux pratiques. Les outils développés par St-Vincent, Chicoine et Simoneau (1998) ont été utilisés pour l’apprentissage du diagnostic, alors que ceux mis au point dans une recherche antérieure (Bellemare et al. 1996) ont servi à l’apprentissage de l’intervention ergonomique dans les projets. Voici les principaux éléments du contenu théorique et pratique de chacun des modules.

Module 1 – Faire le portrait de la situation de travail (deux jours) : notions de bases en ergonomie, sur les TMS ; notions de confidentialité des données, de validation et d’information auprès des travailleurs ; analyse des données statistiques de l’usine ; entretiens avec les travailleurs de ces postes, administration d’un questionnaire de douleurs ; entretiens avec les superviseurs, le personnel d’entretien et les techniciens en ingénierie en relation avec ces postes.

Module 2 – Caractériser les facteurs de risque de la situation retenue (deux jours) : notions de facteurs de risques de TMS ; méthodes d’observation des situations de travail ; critères de qualité et limites des diagnostics effectués ; comment filmer les travailleurs aux postes retenus ; découpage de la tâche en actions et caractérisation des facteurs de risque de TMS.

Module 3 – Analyser les déterminants des facteurs de risques de TMS (deux jours) : notions théoriques sur les déterminants des facteurs de risque ; élaboration d’hypothèses sur les déterminants à partir des observations et des entretiens ; préparation de la validation du diagnostic et préparation de la présentation au comité de pilotage ; recherche de propositions d’amélioration par le remue-méninges et le tamisage des idées.

Module 4 – Transformer la situation de travail (deux jours) : ergonomie et gestion de projet ; critères de conception ; les normes en conception et comment les utiliser ; les situations de référence, les scénarios d’activité future ; les simulations sur plans, sur maquette, l’expérimentation sur prototype.

L’action

Nous regroupons sous ce terme toutes les activités réalisées par les groupes et reliées à l’analyse ou la transformation des situations de travail. Ainsi, les travaux pratiques déjà mentionnés et réalisés dans le cadre de la formation amorcent l’action sur les situations de travail. Les situations de travail faisant l’objet d’analyse sont choisies à partir des données issues du registre d’accidents et d’incidents de l’entreprise et d’observations préliminaires faites par les ergonomes. Chaque groupe effectue d’abord, à partir d’entretiens et de données disponibles dans l’usine, un portrait de la situation de travail ciblée comme étant à risque de TMS. Puis, le groupe réalise des observations et des enregistrements vidéos de la situation à l’étude. L’enregistrement est dépouillé de manière à faire ressortir un découpage des opérations et à caractériser les facteurs de risque (postures, force, durée, etc.). L’examen des opérations retenues comme les plus à risque permet d’analyser les déterminants des facteurs de risque : il s’agit des éléments de la situation de travail qui contribuent à la présence des facteurs de risque. Les participants sont alors invités à explorer plusieurs familles de déterminants : l’outil, l’équipement, l’aménagement, le procédé, l’organisation du travail et la formation. Ensuite, lors d’une séance de remue-méninges[3], ils émettent des propositions de transformation.

Puis, ces idées sont mises en relation avec le diagnostic réalisé au préalable : quelles sont les opérations à risque qui seraient touchées par cette solution ? Quels sont les facteurs de risque qui seraient diminués ou éliminés par celle-ci ? Cette solution est-elle réalisable ? Ainsi, selon leur pertinence et leur faisabilité, certaines des propositions sont retenues pour être approfondies. Puis, après avoir fait certaines vérifications, impliquant parfois plusieurs services, le groupe retient finalement quelques idées de transformation pour le poste à l’étude qui deviendront des projets soumis au comité de pilotage.

L’implantation du programme

L’intervention se déroule en étroite collaboration avec les ergonomes de l’entreprise. À différents moments au cours du processus, les travailleurs occupant le poste à l’étude sont consultés : lors de rencontres de quart, le groupe Ergo présente son diagnostic accompagné des pistes de transformation qu’il propose. Le diagnostic, validé et enrichi lors de ces rencontres est ensuite présenté au comité de pilotage qui est invité à donner son accord quant à la réalisation des transformations proposées. Dans le cas où les propositions sont acceptées, l’action se poursuit par l’élaboration et le suivi d’un plan d’action.

Au début, les groupes Ergo sont encadrés par les ergonomes au cours des sessions de formation. À partir du moment où les projets de transformation s’amorcent, chacune des équipes est encadrée par un ergonome lors de rencontres bimensuelles ou mensuelles. L’encadrement est alors axé sur le recours aux outils présentés lors de la formation : organisation de visites de situations de références, simulations sur plan avec mannequin à l’échelle, expérimentation sur maquette, élaboration de scénarios pour tester différents concepts. Ainsi, pendant le déroulement des projets de transformation, les ergonomes ont adapté l’encadrement des différentes équipes aux besoins exprimés au cours de ces rencontres régulières sur une période pouvant s’étendre jusqu’à 18 mois. Une équipe de quatre ergonomes-chercheurs s’est partagé la formation et l’encadrement donné dans les deux usines et, par la suite, le suivi des projets issus des neuf diagnostics réalisés (quatre à l’usine A et cinq à l’usine B) par les sept groupes Ergo.

L’évaluation

Un journal de bord[4] (Bellemare, Marier et Allard 2001) créé en début de projet a permis aux ergonomes de consigner au total 150 activités réalisées dans les deux usines. Ces activités sont principalement des rencontres avec les groupes Ergo, des rencontres de quarts et des séances d’observations du travail. Un sociologue spécialisé en évaluation a suivi l’implantation du programme en analysant les notes du journal de bord et les enregistrements des réunions de l’équipe d’ergonomes. Il a de plus enregistré les réunions du comité de pilotage dans chaque usine de même que des entrevues qu’il a lui-même réalisées avec les participants : une entrevue de groupe dans chaque usine au terme de la période de formation et des entrevues individuelles avec chaque participant aux comités de pilotage et aux groupes Ergo à la fin de l’intervention, soit un an plus tard.

Les ergonomes ont réalisé, pour chacune des situations de travail choisies comme objets d’analyse par les groupes Ergo, un bilan des transformations par des observations sur le terrain. Il s’agissait de vérifier la réalisation des transformations et l’atteinte des objectifs des projets. Par la suite, grâce au journal de bord et aux documents produits par les équipes, ils ont reconstitué la trajectoire de chaque transformation pour tenter de mettre en évidence les leviers facilitant la concrétisation des projets et les obstacles rencontrés au cours du processus.

Résultats

Les sections suivantes présentent les caractéristiques des participants aux groupes Ergo, celles des situations de travail étudiées ainsi que les faits saillants des diagnostics qu’ils ont réalisés. Nous décrirons ensuite les propositions d’amélioration qu’ils ont faites et analyserons les caractéristiques qui distinguent les projets réalisés de ceux qui ne le sont pas.

Caractéristiques des participants aux groupes Ergo

La formation regroupe 27 participants constituant sept groupes Ergo (de 3 à 6 personnes) et provenant de deux usines. La moyenne d’âge est de 43 ans (de 31 à 56) et le nombre moyen d’années d’ancienneté est de 18 ans (de 1 à 31 ans). On dénombre 14 employés de production et d’entretien alors que 13 personnes occupent des fonctions de cadres : superviseur, technicien, ingénieur chargé de projet, médecin ou conseiller en SST. La majorité des participants sont membres d’autres comités actifs en SST. La formation a lieu dans chacun des établissements et pendant les heures habituelles de travail.

Les situations de travail analysées par les groupes Ergo

Le choix des situations de travail à analyser s’est fait en début de projet de concert avec les instances de pilotage en précisant un certain nombre de postes « à risques ». Neuf postes de travail ont fait l’objet de diagnostic : deux postes de conduite d’engin (transporteur de creusets et pont roulant) ; trois postes d’opérateurs de machines avec manutention de produits finis (sortie des lingots du puits de coulée, attachement de billes courtes ou longues) ; deux postes de manutention ou de traitement de matières premières (pelletage d’alumine, grattage de cuve) ; un poste de préparation de matériel (préparation des bassins) ; un poste de réparation de matériel (reconditionnement de creuset).

Faits saillants des diagnostics réalisés par les groupes Ergo

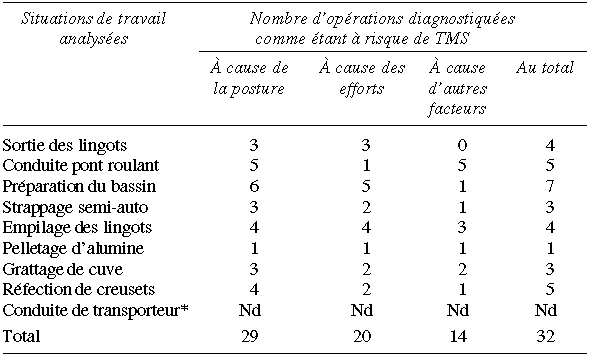

Les diagnostics réalisés pour chacune de ces situations de travail montrent que les facteurs de risque les plus fréquemment rencontrés sont les postures contraignantes et les forces appliquées (tableau 1). Ainsi, les diagnostics révèlent d’une à sept opérations à risque pour chacune des situations de travail analysées. Certaines des opérations effectuées se caractérisent par une posture contraignante ou un effort important ou une combinaison des deux. De plus, d’autres facteurs de risque tels l’impact, la pression mécanique, le froid et les vibrations sont également présents lors de certaines opérations. Au total, sur les 32 opérations à risque de TMS, 29 comportent une posture contraignante et 20 se traduisent par un effort important.

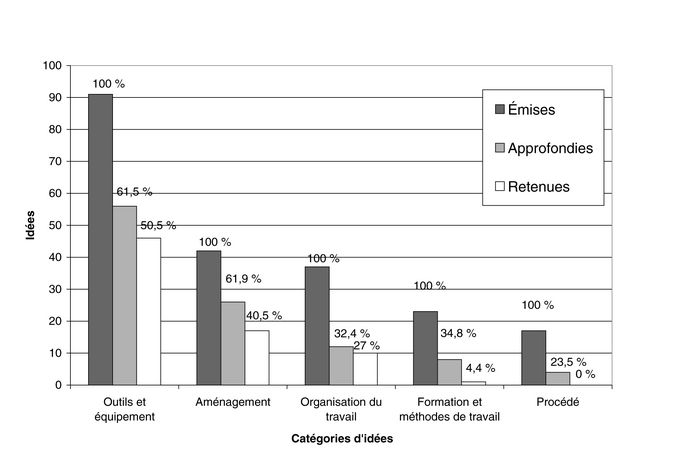

Des idées aux projets initiés

La figure 2 présente, classées en cinq catégories, les propositions de transformations émises lors d’une séance de remue-méninges pour les neuf postes analysés. Les idées les plus fréquemment émises concernent les outils et équipements, et ce, quelle que soit la situation de travail étudiée. Des idées relevant des quatre autres catégories ont été proposées, mais en moins grand nombre et pour certains postes seulement : la catégorie « aménagement » regroupe des solutions pour huit postes, alors que celle de l’« organisation du travail » regroupe des idées pour sept postes. Les catégories « formation/méthodes de travail » ainsi que « procédé » concernent respectivement six et deux postes de travail. Parmi les propositions formulées, plusieurs sont rejetées après un « tamisage », opération au cours de laquelle les participants vérifient la pertinence au regard de la réduction anticipée des facteurs de risque de même que la faisabilité. Au terme de cette étape, la proportion de propositions conservées varie de 23,5 % à 61,5 % selon la catégorie.

Tableau 1

Nombre d’opérations où sont observés les différents facteurs de risque de TMS pour chacune des situations de travail analysées

Les facteurs de risque observés dans cette situation de travail n’ont pas été reliés à des actions de l’opérateur et ne peuvent figurer dans ce tableau.

Puis, ces propositions sont regroupées en plans d’action par chaque groupe et font l’objet d’enquêtes, d’estimés de coûts et d’études de faisabilité. Des membres des groupes sont assignés à les approfondir entre les rencontres de suivi avec l’ergonome. Certaines propositions peuvent être abandonnées en cours de route mais elles sont pour la plupart retenues pour être reformulées en projets. Les idées des catégories « outils-équipement » et « aménagement » sont retenues à ce titre dans des proportions respectives de 50,5 % et 40,5 %.

Figure 2

Distribution des propositions de transformation faites par les groupes Ergo selon le domaine de la conception concerné

Des projets initiés aux projets réalisés

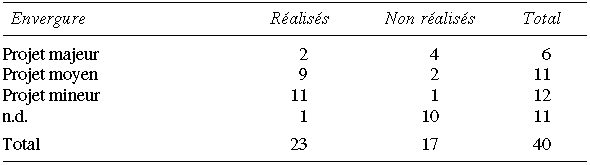

Ces propositions sont ensuite organisées pour constituer un projet de transformation, et ce, souvent avec le concours d’autres services de l’usine. C’est ainsi que ces quelque 73 idées portant sur neuf situations de travail se sont traduites par 40 projets au total, chaque poste faisant l’objet d’un nombre de projets variant de un à neuf. Au terme de l’intervention, 58 % des projets (23/40) avaient été réalisés ou étaient en cours de réalisation. Parmi les autres projets (17/40), certains avaient été abandonnés par le groupe Ergo (9), transférés à d’autres instances de l’entreprise (2) ou reportés (6), alors que quatre n’avaient pu voir le jour faute d’un engagement financier de la part de la direction. Huit situations de travail sur neuf avaient subi des modifications.

Les caractéristiques des projets réalisés et leur issue

Nous avons retenu deux types de variables pour caractériser les projets et en expliquer l’issue : en premier lieu, les caractéristiques des projets eux-mêmes, c’est-à-dire leur envergure et leur type et, en deuxième lieu, les acteurs qui y sont impliqués en tant que maître d’ouvrage ou maître d’oeuvre. La maîtrise d’ouvrage est l’instance qui décide de la tenue ou non d’un projet et qui en approuve le budget. La maîtrise d’oeuvre, habituellement représentée par un concepteur professionnel ingénieur ou technicien, est chargée de la réalisation du projet.

L’envergure[5] des projets

Dans l’ensemble des projets planifiés par les groupes Ergo, on constate que 23 sont d’envergure mineure (12) ou moyenne (11). Les projets d’envergure majeure sont au nombre de 6 alors que 11 projets ont une envergure non déterminée. On remarque que les projets majeurs ont moins tendance à se réaliser puisqu’ils constituent 9 % (2/23) des projets réalisés contre 31 % (4/13) des non réalisés.

Tableau 2

Issue des projets selon leur envergure

Le domaine de conception touché

Nous avons réparti les projets en six domaines. Une majorité (23) concerne les équipements : onze se concrétisent par l’achat et l’installation d’un équipement disponible sur le marché ; quatre consistent à modifier un équipement existant alors que six consistent plutôt à reconcevoir un équipement. Les autres domaines touchés par les projets sont : l’aménagement (4), les outils (4), le procédé (4), les méthodes (4) et l’organisation du travail (1). On constate que les projets d’équipement se réalisent dans une proportion de 70 % (16/23). Quant aux sept projets touchant le procédé, l’organisation du travail ou les méthodes, ils ont peu tendance à se réaliser (1 sur 7). De plus, 4 des 13 projets non réalisés sont d’envergure non déterminée et s’avèrent d’ailleurs relever de domaines où il y a peu de projets : organisation du travail, formation et procédé.

Tableau 3

Issue des projets selon le domaine de conception

Les acteurs impliqués

Une fois sur trois, c’est un gestionnaire de premier niveau, un superviseur, souvent membre du groupe Ergo, qui agit comme maître d’ouvrage.

Tableau 4

Issue des projets selon le niveau hiérarchique du maître d’ouvrage

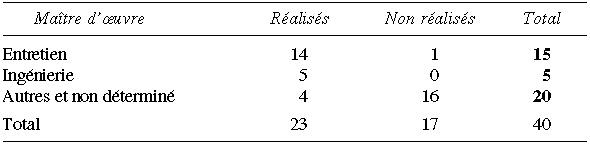

Du côté de la maîtrise d’oeuvre, un ingénieur est chargé du projet dans cinq cas alors que pour quinze projets, c’est un technicien d’entretien qui en est responsable. Pour les vingt autres projets, la maîtrise d’oeuvre relève d’instances variées ou non déterminées.

Tableau 5

Issue des projets selon la provenance du maître d’oeuvre

Discussion

Nous avons choisi de présenter ici des résultats partiels quant à l’impact des transformations réalisées, pour axer notre propos sur le processus ayant mené au changement car ce processus est encore peu documenté en santé et en sécurité du travail ainsi qu’en ergonomie.

Dans cette recherche-intervention, le processus menant à l’implantation de transformations des situations de travail a été initié par l’analyse de situations de travail réalisée par des groupes formés à l’ergonomie. La description de ce processus a été soutenue par un cadre d’évaluation formel qui a évolué au cours de la recherche, en fonction des différents contextes d’intervention. Le programme implanté comporte, en toile de fond, des éléments présents dans les tendances actuelles pour mener à bien le changement organisationnel (Demers 1999) où on s’attend à ce que le gestionnaire devienne un « facilitateur, celui qui met en place les conditions pour que les membres de l’organisation fassent le changement » (p. 137) et à ce que le talent de tous les employés soit mis à contribution, dans ce cas-ci pour un projet d’amélioration des situations de travail. À cet égard, les activités constituant le volet « mobilisation » du programme d’intervention se sont avérées essentielles, notamment par le rôle assigné au comité de pilotage et ses relations avec les groupes Ergo.

Les projets réalisés concernent avant tout les équipements

L’analyse ergonomique du travail constitue un moyen de rechercher une meilleure adéquation entre les moyens de travail et les travailleurs qui les utilisent. Lorsque les transformations proposées concernent des déterminants immédiats, on parle de transformations « micro » alors que lorsque les déterminants sont plus éloignés de la situation analysée, on parle de déterminants « macro ».

On remarque que la plupart des projets réalisés relèvent du domaine de l’ingénierie ou de l’entretien, qu’il s’agisse d’équipement, d’aménagement ou d’outil. Ce constat doit être examiné à la lumière de la formation donnée aux participants et des pratiques observées dans les usines. En effet, un projet antérieur (Bellemare et al. 1996) avait permis de décrire comment se déroulent réellement les projets d’ingénierie dans cette entreprise et plusieurs des connaissances acquises alors par les chercheurs ont servi à élaborer la formation portant sur les projets. Même si les participants ont souhaité dans plusieurs cas développer des projets relevant d’autres domaines (procédé, organisation du travail, méthodes de travail), leurs efforts n’ont pu porter fruit à cause du peu d’outils dont ils disposent de par la formation ou de par leur expérience dans l’usine. En effet, les procédures pour faire une demande de projet dans ces domaines sont beaucoup plus floues, du moins pour les acteurs membres des groupes Ergo. Certaines limites quant aux possibilités d’analyse du travail acquises dans le cadre d’une formation courte peuvent également expliquer l’abandon de certains projets. Ainsi, dans un projet visant à réduire les sources de poussières d’alumine au sol pour alléger le travail de pelletage, des informations abondantes, provenant de différents acteurs ont dû être traitées : des conditions de transport de la matière première aux programmes informatiques régissant la quantité d’alumine au poste de travail. Ce travail s’est avéré complexe pour le groupe Ergo qui s’est plutôt rabattu sur des projets plus simples comme celui d’améliorer les outils de ramassage. Dans le cas de ces problèmes complexes, plusieurs services de l’entreprise détiennent un segment d’information et on peut alors considérer le découpage des responsabilités au sein de l’organisation comme une entrave à l’élimination à la source du problème, du moins pour un groupe Ergo.

L’importance du niveau hiérarchique de la maîtrise d’ouvrage pour l’issue des projets

Les circuits de décision varient selon l’envergure des projets. Ainsi, les projets mineurs peuvent se réaliser avec l’accord d’un gestionnaire de premier niveau et dans certains cas, un travailleur ou un technicien peut même en faire la demande directement. Il s’agit de projets qui se décident « sur le plancher » de l’usine et dont le circuit de décision est court. Pour les projets majeurs, ce sont les gestionnaires de niveau supérieur qui peuvent autoriser les investissements.

Dans plusieurs cas, il semble que la direction ne soit pas convaincue que les problèmes à prévenir (TMS) méritent des investissements importants. Nous avons constaté qu’il doit exister une certaine convergence avec d’autres enjeux tels la sécurité, l’environnement, la qualité et ce, d’autant plus que l’investissement requis est important. Cette façon de voir s’inscrit dans le courant de la « valeur ajoutée » actuellement prôné dans les processus d’affaires des entreprises (Cornet 1999) et auquel la démarche implantée n’échappe pas. Les projets majeurs qui se sont réalisés étaient, dans un cas, un projet déjà planifié par l’entreprise et qui s’est trouvé bonifié par le programme implanté et dans l’autre, un investissement priorisé par la direction à la suite d’un accident ayant eu des conséquences graves. Par ailleurs, la réalisation d’un des projets majeurs a été reportée de manière à être intégrée à un autre investissement important déjà prévu.

Pour cinq projets, soit des projets de grande envergure ou des projets touchant l’organisation du travail ou le procédé, la maîtrise d’ouvrage se situait au niveau le plus élevé de l’encadrement de l’usine. Aucun de ces projets ne s’est réalisé. Ce constat pose la question de la composition du comité de pilotage : quel niveau hiérarchique et quels services devraient y être représentés ? Le dispositif d’intervention doit être pertinent vis-à-vis du type de projets de transformation qui seront proposés. Cependant, en début d’intervention, ces derniers ne sont pas précis. On pourrait peut-être penser à un comité de pilotage qui dès le départ, serait prévu comme étant évolutif et auquel des membres pourraient s’ajouter en cours de route, selon les besoins de transformation.

Le maître d’oeuvre, membre important du groupe Ergo

Le savoir-faire du maître d’oeuvre est précieux lors de la formulation du projet. Il existe en effet une manière de regrouper les correctifs pour en faire des projets acceptables par les maîtres d’ouvrage et réalisables par les acteurs concernés. Ainsi, même s’il s’agit de transformations physiques, relatives aux équipements ou à l’aménagement, on distinguera ce qui relève de l’ingénierie civile (refaire un plancher de béton) de ce qui sollicite plutôt des experts en électricité (déplacer une console de commande). Il faut aussi tenir compte du fait que la réalisation de certains travaux nécessite un arrêt complet de la production : de tels projets devront donc être planifiés dans le cadre d’un arrêt programmé de production. Or, la coordination de ces travaux ne relève pas nécessairement des mêmes acteurs que d’autres projets et, si la demande ne se rend pas à temps, l’exécution peut être reportée de six mois, voire un an.

Le demandeur du projet a donc intérêt à connaître les circuits de décision compte tenu du type de projet, ce qui s’acquiert avec l’expérience dans l’usine.

Conclusion

Cette analyse, bien que partielle, nous permet de dégager certaines hypothèses explicatives de l’issue des différents projets et de proposer des éléments à prendre en compte pour assurer une implantation fructueuse de modifications visant à prévenir les troubles musculo-squelettiques.

Le comité de pilotage du programme. Afin d’optimiser les possibilités de réalisation des projets, nous soulignons l’importance de l’instance de pilotage du programme dont le rôle est de débattre de la pertinence ou non des projets et d’assurer, le cas échéant, les moyens pour les mettre en oeuvre. La présence de la maîtrise d’ouvrage, c’est-à-dire de cadres supérieurs, est primordiale au sein du comité de pilotage, particulièrement pour les projets majeurs ou moyens en envergure. Le fait que les ergonomes y interviennent lors de la présentation des diagnostics par les groupes Ergo a permis de donner plus de poids à leur travail.

La formation. L’analyse de ces données nous permet d’avancer qu’une des étapes cruciales pour qu’une transformation se concrétise est le passage de l’idée à l’élaboration du projet lui-même. Cette étape fait appel non seulement aux habiletés techniques des participants mais aussi à leur connaissance des rouages souvent informels de l’organisation dans laquelle ils oeuvrent. Cette connaissance est indispensable pour estimer la faisabilité des projets. De plus, elle offre un potentiel de créativité quant à la résolution de problèmes relatifs à la santé et à la sécurité du travail et demeure encore trop peu souvent exploitée dans les entreprises. Plusieurs outils élaborés au cours d’un projet précédent ont été proposés et utilisés par les participants. Plusieurs méthodes apprises lors de la formation sur l’intervention ergonomique dans les projets ont été mises en application avec succès, particulièrement les validations auprès des travailleurs des postes concernés, les visites de situations de référence et les simulations centrées sur l’activité.

Ce projet d’ergonomie participative a pu doter les divers acteurs impliqués de nouvelles connaissances certes, mais aussi d’expériences réussies de transformation. Bien que le projet soit terminé, certains de ces acteurs continuent à oeuvrer dans divers comités (SST, résolution de problèmes, qualité…) dans lesquels les acquis de la formation-action sont mis à profit. Comme le mentionne Kristensen (2000) « l’intégration » est un mot-clé important des recherches portant sur l’intervention en milieu de travail : intégration des savoirs des divers acteurs et des divers niveaux de prévention vers un objectif commun, et ce, pendant l’intervention mais aussi après-coup.

Parties annexes

Remerciements

Les auteurs tiennent à remercier les collègues qui ont participé à la réalisation de cette étude : Marc Arial, Serge Gauthier, Nathalie Perron. Nous remercions également Esther Cloutier de l’IRSST pour ses conseils en analyse de données. Cette étude a été financée par l’Institut de recherche Robert Sauvé en santé et en sécurité du travail du Québec.

Notes

-

[1]

Il s’agit de données conservatrices puisque les coûts indiqués ne prennent pas en compte les dépenses qui ont été et seront générées dans les années subséquentes pour ces mêmes cas.

-

[2]

Le « représentant à la prévention » est un officier syndical qui représente les travailleurs dans les comités paritaires de santé et de sécurité du travail.

-

[3]

Le remue-méninges est une technique d’exploration utilisée pour stimuler l’émergence d’idées. Il s’agit de faire ressortir, au cours d’une rencontre, toutes les pistes qui pourraient améliorer la situation de travail analysée et ainsi diminuer la présence des facteurs de risque. Les règles sont les suivantes : l’ergonome est l’animateur et alloue la parole à tour de rôle à chaque personne de l’équipe pour qu’elle émette très brièvement une idée, les autres membres de l’équipe écoutent en silence. Une fois le premier tour de table fait, on recommence et ce jusqu’à dix fois, selon le cas. Si un participant n’a pas d’idée, il passe son tour et est invité à reprendre sa place au tour suivant. L’ergonome note toutes les idées formulées sur une grande feuille. Lorsque les participants n’ont plus d’idée, l’ergonome repasse chacune des idées émises et demande au participant qui a émis l’idée de la clarifier. Les dédoublements sont retirés à cette étape. La séance a une durée maximale d’une heure.

-

[4]

Le journal de bord utilisé au cours de ce projet est une base de donnée, sur logiciel Access, qui regroupe des informations sur les activités réalisées dans le cadre de la recherche de même que sur certains événements qui en éclairent le déroulement. Chaque fiche correspond à une activité ou un événement et comporte les rubriques suivantes : identification de l’activité et des personnes impliquées ; objectifs poursuivis ; résultats atteints ; décisions prises ; suivi à donner. En plus d’y inscrire ces informations factuelles, les chercheurs y consignent également une première analyse du déroulement de l’intervention, notamment au regard du contexte de même que des commentaires personnels.

-

[5]

L’envergure est définie selon le coût du projet. Le coût des projets « mineurs » est de 5 000 $ can (3000 $ US) et moins, alors que celui des projets « moyens » varie entre 5 000 $ et 30 000 $ et que celui des projets « majeurs » est supérieur à 30 000 $.

Bibliographie

- Baradat, D. 1999. « TMS : une approche “conduite de projet”. Le processus de conception d’un poste de travail dans une entreprise d’ameublement ». Collection Thèses et Mémoires, Laboratoire d’ergonomie des systèmes complexes, Université Victor Segalen Bordeaux 2, ISPED.

- Bellemare, M., A. Garrigou, J. G. Richard et S. Gauthier. 1996. « Improving Health and Safety in an Industrial Project : Tools for Design Participants ». Advances in Applied Ergonomics, Proceedings of the 1st International Conference on Applied Ergonomics (ICAE’96). A. Ozok et G. Salvendy, dir. Istanbul, Turkey, May 21–24, 1076–1079.

- Bellemare, M., M. Marier et D. Allard. 2001. « Le journal de bord : un outil pour l’intervention et la recherche en ergonomie ». Les transformations du travail : enjeux pour l’ergonomie. Actes du congrès SELF-ACE 2001, Montréal, Canada, 3 au 5 octobre 2001 (à paraître).

- Cornet, A. 1999. « Dix ans de réingénierie des processus d’affaires : qu’avons-nous appris ? ». Gestion, vol. 24, no 3, 66–75.

- CSST. 2000a. Statistiques sur les affections vertébrales 1996-1999. Direction de la statistique et de la gestion de l’information, Service de la statistique : Québec, 21 p.

- CSST. 2000b. Statistiques sur les lésions en « ite » du système musculo-squelettique 1996-1999. Direction de la statistique et de la gestion de l’information, Service de la statistique : Québec, 72 p.

- Daniellou, F. 1987. « Ergonomie et projet industriel, Cours B4 ». Laboratoire d’ergonomie et de neurophysiologie du travail, CNAM, Paris.

- Demers, C. 1999. « De la gestion du changement à la capacité de changer : l’évolution de la recherche sur le changement organisationnel de 1945 à aujourd’hui ». Gestion, vol. 24, no 3, 131–139.

- Garrigou, A., M. Bellemare et J. G. Richard. 1995. « La simulation dynamique des activités futures, une démarche et des outils en ergonomie permettant une meilleure prise en compte de la santé et de la sécurité dans les projets de conception ». Rapport interne, IRSST, 97 p.

- Haines, H. M. et J. R. Wilson. 1998. « Development of a Framework for Participatory Ergonomics ». Research Report, Health and Safety Executive, 72 p.

- Kristensen, T. S. 2000. « Workplace Intervention Studies ». Occupational Medicine, vol. 15, no 1, 293–305

- Kuorinka, I. et L. Forcier, dir. 1995. Work Related Musculo-skeletal Disorders : A Reference Book for Prevention. London : Taylor and Francis, 421 p.

- Pawson, R. et N. Tilley. 1997. Realistic Evaluation. London : Sage, 235 p.

- Rabardel, P., C. Teiger, A. Laville, P. Rey et L. Desnoyers. 1991. Ergonomic Work Analysis and Training. Designing for Everyone. Y. Queinnec et F. Daniellou, dir. London : Taylor and Francis, 1738–1740.

- St-Vincent, M., D. Chicoine et S. Beaugrand. 1998. « Validation of Participatory Ergonomic Process in Two Plants in the Electrical Sector ». International Journal of Industrial Ergonomics, vol. 21, 11–21.

- St-Vincent, M., D. Chicoine et S. Simoneau. 1998. « Les groupes Ergo : un outil pour prévenir les LATR ». Association paritaire pour la santé et la sécurité du travail secteur fabrication de produits en métal et de produits électriques, Institut de recherche en santé et en sécurité du travail du Québec, 95 p.

- St-Vincent, M., G. Toulouse et M. Bellemare. 2000. « Démarches d’ergonomie participative pour réduire les risques de TMS : bilan d’expériences et pistes de recherche ». Perspectives interdisciplinaires sur le travail et la santé (PISTES), vol. 2, no 1, http://www.unites.uqam.ca/pistes/v2n1/articles/v2n1a5.htm

- Teiger, C. et S. Montreuil. 1996. « The Foundations and Contributions of Ergonomic Work Analysis in Training Programmes ». Safety Science, vol. 23, nos 2/3, 81–95.

Liste des figures

Figure 1

Logique du programme d’intervention

Figure 2

Distribution des propositions de transformation faites par les groupes Ergo selon le domaine de la conception concerné

Liste des tableaux

Tableau 1

Nombre d’opérations où sont observés les différents facteurs de risque de TMS pour chacune des situations de travail analysées

Tableau 2

Issue des projets selon leur envergure

Tableau 3

Issue des projets selon le domaine de conception

Tableau 4

Issue des projets selon le niveau hiérarchique du maître d’ouvrage

Tableau 5

Issue des projets selon la provenance du maître d’oeuvre